ABUS factory tour in Germany ABUS訪問レポート VOL.1

一流のカギを生産する現場

先日、ABUSの工場を訪問する機会がありました。

これまで、すごいから一度は見ておいた方がいいと言われていたABUSの工場

ついにその機会がやってきました。

何度かに分けて、その様子をお伝えさせて頂きます。

最大の生産拠点Rehe(レーエ)工場

ドイツにある6つの工場のうち3つが生産拠点でそのうち、最も大きなReheという工場へ訪問。

デュッセルドルフから北東に50㎞程行ったところに、ABUS本社のあるハーゲンがあり、

このレーエという工場はそこからさらに南東に130㎞ほど。

アジアセールス担当のマリウス(Marius)の運転で工場まで案内してくれた。

ドイツの人は運転がうまい。アウトバーンをスイスイ抜けていく。

しばらくすると、ドイツの緑の広がる風景が。

すると遠くに工場が見えてくる。小さなレーエという町に入ると、ABUSの看板が出てきて、それに従って進むと突然大きな工場が出てきた。

ヤン(Jan)の案内で、ABUSファクトリーツアーがスタート。

周りは牧場に囲まれており、のどかな風景が広がる中に、ABUSの工場はある。

ここでは、モバイルセキュリティだけでなく、ホームセキュリティのカギの製造も行っており、400人が働く製造工場として最大規模。

もともと一区画だった工場は徐々に拡大し、いまもまだ成長中で、新しいセクションも引き続き工事中のためフル稼働はまだしていない。 朝は6時から夜は22時までシフト制で稼働時間が長い。

工場自体はゴミ一つ落ちてなく、きれいに整理されている。 当たり前のことかもしれないが、こういったところに、最高品質を追求するABUSの一流を感じる。

いいモノづくりは、いい環境から生まれる

工場の人たちは主にこの地域から働きに来ている。

皆、すれ違う時は挨拶をしてくれ、作業中に目が合うとニコッと笑ってくれるフレンドリーさが印象的だった。

いきいきと働いている印象をうける。

従業員が作り出す環境としくみ

この地域で働きたい人たちにとっては、皆ABUSの工場はあこがれ。 従業員の満足度も高いそう。

ミーティングルームには、ホワイトボードにアイデアを貼り付けると、そこに従業員たちから投票され採用されるとボーナスが出る仕組み。

ある女性従業員の提案は、お互いの名前が分からず、毎回聞くのが嫌なので、名札を付けようというアイデア。 稼働時間も長く、従業員も多い会社で、いいアイデアだと思った。

休憩室には、サッカーゲームが。このゲームで3対3で行うこのサイズは見たことが無かった。

検品体制

素材が届いたら、まず検品。

ABUSのクオリティを満たしていたら、それを加工して、焼き入れ等外注工場に出してまた戻し加工して また、必要なものは外部の業者に依頼し、戻ってきて組み立ての繰り返しで徐々に製品にしあがっていく。 ABUSはこの「検品」を大切にしている。

整理整頓、検品、ぱっと見てわかる棚…ABUSの高品質、不良率の低さは、 こういった「当たり前」の積み重ねによるものなのだろう。

素材テスト:塩水噴霧試験

そして、素材。 一流のカギは一流の素材から。

この素材は、ABUS社内で徹底的に調べられ、テストされる。

ひたすら塩水の霧を吹きかけられるラボでは、塩水による影響を調べている。

ヨーロッパでも沿岸部の錆や、雪国での融雪剤の錆の影響は多いよう。

だからこそ、この錆に対する試験も徹底的に行われる。

672時間/28日、1008時間/42日eyc…

時間と日にちの早見表があり、塩水を噴霧し続けそれによりどう素材が変化するのかを見ている。

これが実際の外の環境だとどれくらい耐えうるというという計算から、実際の使用に耐えうる素材を作り出しているようだ。

破壊テスト

ヤンとマリウスが「準備はOKか?いよいよだぞ」とうれしそうにドアを開けた先には破壊検査のラボが。 多くの検品を抜けてきた素材をアッセンブルし、そしてありとあらゆるテストが施される。

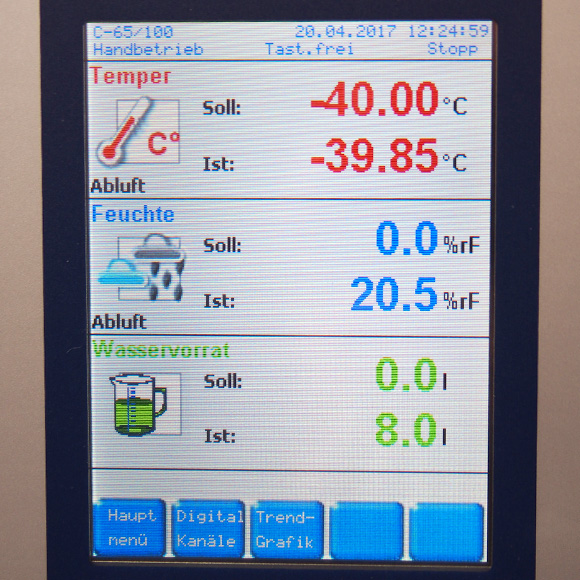

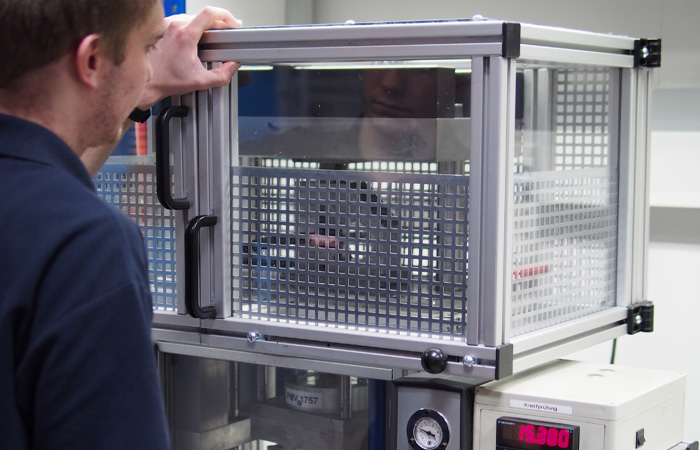

アイスアタック:-40°

ハイエンドU字ロックの、Granit X-Plus 540をテストするようだ。

まず、憎き泥棒が使う窒素スプレーによるアイスアタックのシチュエーションを作り出すべく、

すでに、ロックはマイナス40度でキンキンに冷やされていた。

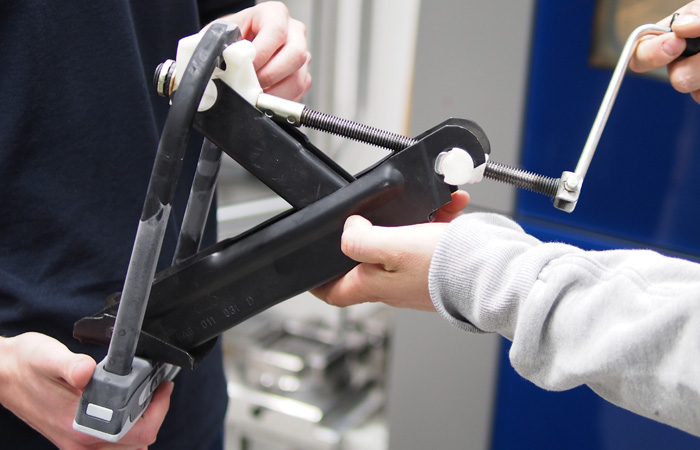

ジャッキでアタック

まずは一般的な方法のようだが、車用のジャッキをこのキンキンに冷えたU字ロックにはさみぐりぐりと開いていく。 こんなことではびくともしない。

ハンマーアタック

次も定番のハンマーアタック。

ハンマーを想定した機械で何度もたたきつけるがこれもびくともしない。

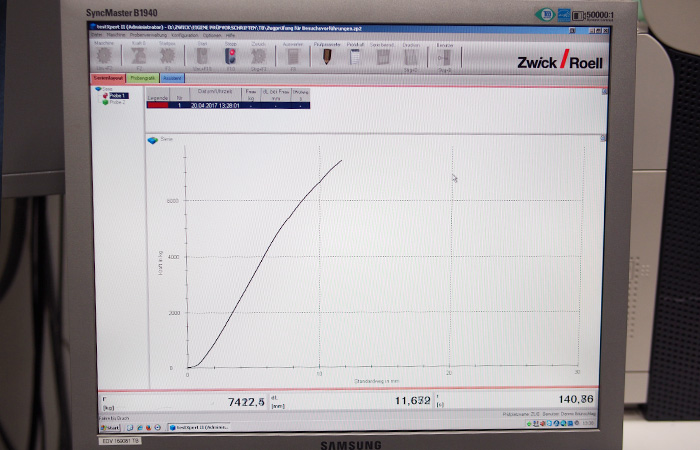

もっと強い力で引っ張ってみる

ジャッキではびくともしなかったロックをごつい機械で限界まで引っ張り、どこまで耐えるかをチェック。

シャックルが少し伸びている感じがする。

2トン、3トンとすごい力でどんどん伸びていく。

通常6トンくらいまで耐えるようだが、今回のカギは調子がよかったようで 7.5トンまで耐えて、最終的にロックボディが壊れた。

が、それでもシャックルは破損もせず抜けもしていなかったので、切断には至っていない事になる。

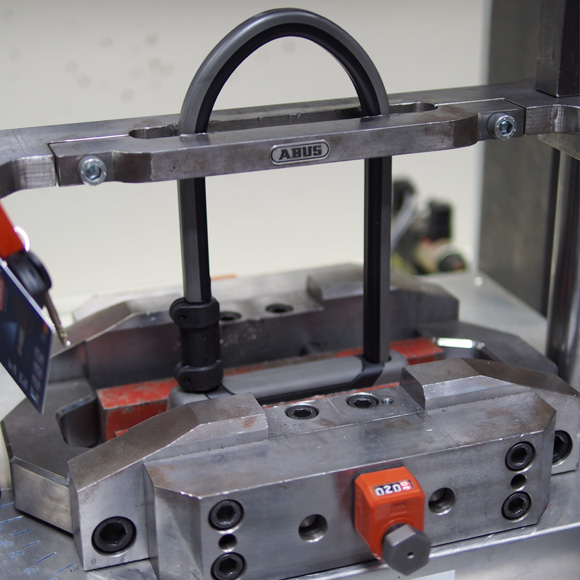

切断強度

続いて切断に対してこれも強そうな機械でアタック。

155キロニュートンを超える力、つまり15トンを超えるまで耐えた。

ねじり強度

そして、次はまた大きな機械でねじっていく。

ここまでかというくらいねじって、シャックルもねじられていくがこれだけねじってもねじ切れることはなかった。

そして、機械の力を緩めていくとまた元の形に戻っていく。

強さの秘密は「しなやかさ」

これは、ABUSの素材の焼き入れに秘密があるそうで、 高温に熱した鋼材を、低い温度のオイルに浸し、それを何度か繰り返すことで、 外は固く、中は柔らかい素材に仕上がるそうだ。

ただ固いだけであれば、力の逃げ場が無くなり、より大きな力に破壊されてしまうが 「しなやかさ」を備える事で、ここまでの強さを生んでいるとのこと。

テストラボには各第三者試験機関の認定マークが掲げられている。 最も厳しいとされる、デンマークのVAREFAKTAもABUSのテストラボに研究に訪れるほどらしい。

素材の手配から、製品としてリリースされるまで、 徹底した研究と、それを生み出す環境づくり。 ABUSの一流のモノづくりはこんな現場から生まれていた。

素材の手配から、製品としてリリースされるまで、 徹底した研究と、それを生み出す環境づくり。 ABUSの一流のモノづくりはこんな現場から生まれていた。

次回は、生産の現場をレポートさせて頂きます!

ABUS factory tour in Germany ABUS訪問レポート